El sistema de escape es uno de los componentes que más padecen en su automóvil. La falta de mantención puede provocar situaciones no deseadas, como ser la rotura de unos de sus componentes en la ruta al salir de vacaciones, o la filtración de gases tóxicos y olores desagradables hacia el interior del automóvil.

Cuando se coloca un nuevo sistema de escape, es mejor hacerlo de forma completa, con sus caños, silenciadores, soportes y demás piezas que lo componen. Sin embargo, las revisiones y mantenciones periódicas pueden extender la duración del sistema significativamente.

La función primordial del sistema de escape es sacar del motor los gases producidos durante la combustión y lanzarlos a la atmósfera. Se consigue esto mediante un tubo que va del colector de escape del motor a la parte trasera del automóvil. Como la acción del motor de combustión interna produce mucho ruido, el sistema de escape contiene un dispositivo silenciador.

Los sistemas de escape sufren por su parte exterior los embates del agua, del polvo y de las piedras. Por dentro están sujetos a un trato aún peor, ya que los gases de escape llevan agua en forma de vapor, ácidos producidos por la combustión y combustible no quemado. Todos estos factores tienen un poderoso efecto corrosivo sobre el metal, el cual es mayor en un motor que funciona en frió. Por ej., el sistema de escape de un automóvil utilizado para desplazarse en ciudad sufre mucho más la corrosión que el de un automóvil utilizado para recorridos largos y rápidos. Es posible hacer algunas reparaciones en un componente estropeado, pero si el origen de la avería es la corrosión la mayoría de las veces habrá que reemplazarlo.

No debe olvidarse también las averías que puede ocasionar sobre el sistema la vibración constante del motor y el mal estado de los caminos.

INSPECCION DEL SISTEMA DE ESCAPE

Quizá la comprobación más sencilla de realizar sea verificar que los diversos tornillos y tuercas del sistema se encuentren bien apretados. Esta operación debería efectuarse por lo menos cada 10.000 km.

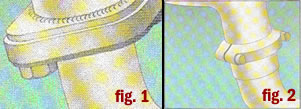

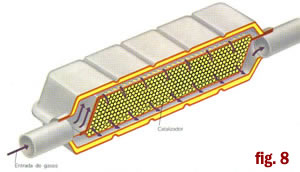

Comience examinando la junta entre el colector y el tubo de escape. Esta junta puede ser de dos tipos: La menos común tiene una brida que enlaza con otra semejante que existe en el tubo. Las dos bridas se juntan mediante tornillos y tuercas y a menudo hay una junta resistente al calor entre las dos bridas para que la unión sea impenetrable por los gases (fig. 1). Más corriente es un dispositivo donde el colector y el tubo se ensanchan y sus bordes unidos forman un reborde que se mantiene ajustado con una abrazadera de sección en V (fig. 2). Cuando las tuercas y tornillos se encuentran apretados correctamente la abrazadera mantiene juntos ambos extremos e impide que los gases salgan por el perímetro de la junta .

fig 1. Algunos automóviles tienen colectores de escape con una brida a la que se atornilla directamente el tubo. A menudo hay una junta entre ambos.

fig 1. Algunos automóviles tienen colectores de escape con una brida a la que se atornilla directamente el tubo. A menudo hay una junta entre ambos.

fig 2. El sistema más común utiliza unas abrazaderas sujetas por tornillos y tuercas que encajan en los extremos del tubo y del colector.

De aflojarse las tuercas y aparecer el menor resquicio entre el colector y el tubo, las llamas del escape carbonizarán los bordes y comenzarán a abrirse paso rápidamente.

Un motor cuyos puntos de anclaje se encuentren gastados o flojos oscilará. Este movimiento excesivo es el peor tratamiento que puede sufrir un tubo de escape. Los automóviles con motores transversales son particularmente proclives a sufrir esta complicación.

Algunos automovilistas también rebajan el ralentí del motor en beneficio de la economía de combustible. Esto estimula al motor a oscilar violentamente, provocando con el tiempo fracturas en el tubo. Compruebe los anclajes del motor y asegúrese de que cualquier barra estabilizadora que tenga se encuentre apretada.

Del mismo modo, los soportes de montaje que hay debajo del automóvil deben encontrarse ajustados. Caso contrario, el tubo se moverá demasiado y podrá romperse. Examine las almohadillas de fibra o las tiras de suspensión. Si alguna se encuentra rota o débil el peso del tubo podrá recaer sobre otra pieza y provocar una avería. Suelen encontrarse 4 o más puntos de apoyo a intervalos a lo largo del sistema de escape.

Un tubo de escape estropeado no sólo es ruidoso sino que también peligroso: los gases de la combustión pueden filtrarse a través de la carrocería e intoxicar a sus ocupantes. El tubo de escape no debe tener rotura ni grieta alguna.

En particular, la extremidad posterior suele sufrir mucho desgaste ya que los gases de escape que la atraviesan lo hacen a una menor temperatura que cuando salieron del motor. Al enfriarse, estos gases se condensan y quedan depositados como agentes corrosivos. Una extremidad del tubo oxidada deteriora el aspecto del automóvil. Peor aún, una extremidad corroída y corta puede permitir que el gas sea recogido por la corriente de aire en la parte inferior del automóvil y se filtre hacia el interior.

fig 3. Una cola de escape colocada en la extremidad posterior del sistema

fig 3. Una cola de escape colocada en la extremidad posterior del sistema

puede mejorar el aspecto del automóvil y hacerlo más seguro

impidiendo que los gases se filtren hacia el interior.

EL SISTEMA DE ESCAPE: SU EVOLUCION

A pesar de que llegó como una sustitución deseada del motor de vapor, el motor de combustión interna era excesivamente ruidoso y emitía gran cantidad de gases nocivos, que generalmente recibían directamente los propios ocupantes del vehículo. Para combatir estos problemas se desarrollaron los primeros sistemas de escape, que al principio eran formas un tanto burdas de distribuciones de tuberías, pero más adelante pasaron a ser sofisticados sistemas de ingeniería que por sí solos representaban un importante aporte para la eficacia del motor. Frente a ambos problemas, tanto de ruido como de emisión de gases tóxicos, los primeros diseñadores pronto se dieron cuenta que ambos tenían en apariencia soluciones incompatibles: a menos ruidos, más gases en el coche.

Para llevar los gases a la parte trasera del vehículo, donde no molestaran a los ocupantes del automóvil, era necesario solamente colocar una larga tubería; pero la longitud y el calibre de esta tenían un efecto amplificador sobre el nivel de ruidos. Por lo tanto, fue el aspecto de silenciar los ruidos lo que pasó a constituir el foco de los trabajos de desarrollo. La naturaleza del ruido procedente de un escape libre (es decir sin silenciador) depende de muchos factores, entre los cuales cabe citar: los cilindros y la potencia que desarrolla cada uno, las características de la combustión, la regulación de apertura de válvulas y lumbreras y el ritmo al que se abren dichas válvulas En consecuencia, el problema no era tan sencillo como podía parecer. Sin embargo, el efecto del silenciador no es en si mismo demasiado complicado ; la dificultad estriba en conseguir una reducción adecuada del ruido sin que se produzcan efectos adversos sobre el rendimiento del motor. La forma más sencilla de silenciador adoptada para los primeros motores de automóvil era una cámara de expansión construida por una sencilla caja de acero, de sección bastante mayor que la de la tubería procedente del motor que la alimentaba, y de la que salía otra pequeña tubería que conducía los gases hasta ser enviados a la atmósfera. Al entrar los gases en la cámara grande la expansión súbita que se producía absorbía energía de los mismos reduciendo el nivel de ruido.

Cuando empezaron a aparecer coches más lujosos durante la primera década de este siglo (por ej. el Rolls Royce Silver Ghost) los escapes con silenciador adquirieron mayor importancia. Para entonces, ya se apreciaban ampliamente, las cualidades del silenciador de placas (fig. 4) cuya principal ventaja era que al haber dispuesto en el silenciador varias separaciones en forma escalonada el escape hacía menos ruido. Naturalmente esto se debía a que los gases perdían la mayor parte de su energía al tener que recorrer estas separaciones a través de tabiques, suponiendo como consecuencia una reducción del ruido al salir los gases a la atmósfera. No obstante, con el uso del silenciador de placas era excesivamente fácil suprimir el escape hasta tal punto que se generaba una excesiva contrapresión, lo cual suponía reducir el rendimiento del motor. El secreto estaba en encontrar el equilibrio idóneo entre ausencia de ruido y pérdida do rendimiento, compromiso que variaba enormemente de un automóvil a otro. En busca de este punto óptimo (tanto en relación del ruido como de reducción del costo de fabricación, se ensayaron numerosas variantes, entre las que se encontraban la utilización de tabiques perforados de sección completa corno alternativa a la variante de separaciones parciales pero sin perforaciones. Con estas nuevas variantes, los silenciadores de expansión y placas pronto se convirtieron en lo habitual.

A medida que las coches se van perfeccionando los silenciadores también lo hacen.

A medida que las coches se van perfeccionando los silenciadores también lo hacen.

Los silenciadores de placas reducen notablemente el ruido.

En los años veinte los silenciadores de expansión y placas iban montados en los automóviles deportivos y en los más caros del mercado, y se les añadía un escape en «cola de pescado». Sin embargo, el añadido de este tipo de cola no tenía solamente fines estéticos, sino que en realidad incrementaba el efecto de silenciador al tomar parte de la energía de los gases que debían pasar de una columna circular a otra plana. Al principio de los años treinta apareció un nuevo tipo de silenciador, siendo uno de los primeros fabricantes que adoptaron este modelo MG, con su innovador J2 Midget de 1933. El Midget tenía un silenciador del tipo directo (straight through) que proporcionaba un tono deportivo con un mínimo de contrapresión. Este nuevo tipo de silenciador, más largo y estrecho que los de placa, consistía de un tubo interior perforado (que iba directo desde la admisión hasta el escape) y de un cilindro exterior que lo recubría, estando el espacio entro ambos relleno con fibra de vidrio como elemento absorbente del ruido. Los silenciadores de absorción (fig. 5) eran especialmente eficaces para eliminar ruidos de frecuencias altas y proporcionaba un tono grave que a la mayor parte de la gente le resultaba agradable. En consecuencia, los silenciadores de absorción pronto consiguieron gran cantidad de seguidores. Otras empresas especializadas siguieron la pauta marcada por este tipo de silenciador y desarrollaron diseños alternativos, que sustituían la fibra de vidrio por viruta de acero o alambre. Una desventaja del silenciador de absorción fue la tendencia que tenían los orificios del tubo central a taponarse con los residuos de carbono, lo cual con el tiempo ocasionaba una pérdida de rendimiento. Una derivación del mismo, que posteriormente se popularizó bastante para motocicletas era el diseño de absorción/expansión, en el que los tubos de entrada y salida se proyectaban hasta bastante dentro de la carcasa y estaban perforados (generalmente en forma de rallador de queso, con orificios perforados o troquelados) y situados paralelos unos a otros.

A medida que las coches se van perfeccionando los silenciadores también lo hacen.

Los silenciadores de placas reducen notablemente el ruido.

A partir de los años 40, la amortiguación de los gases de escape se hizo cada vez más científica, pasando a ser tema importante en bastantes trabajos de investigación, no sólo por parte de los fabricantes de silenciadores —en colaboración con las fábricas de automóviles -, sino también por parte de instituciones académicas de renombre. En general, los ingredientes utilizados eran los ya mencionados, pero con una serie de dispositivos adicionales incluyendo las «cámaras de resonancia» (que se conseguían haciendo pasar un tubo perforado a través de una caja de acero) para enfrentarse a las frecuencias «difíciles» del ruido.

En la actualidad se comprende bien el complejo mecanismo de la propagación del sonido, aunque sigue existiendo un amplio campo para conseguir la mejor combinación posible de ausencia de ruido, rendimiento, limitación de instalaciones y costes de producción en general.

Es práctica común el disponer de más de un silenciador en el sistema de escape, siendo el segundo con frecuencia una sencilla cámara de expansión, o de resonancia. El silenciador, naturalmente, es sólo una parte del sistema de escape y no constituye el único aspecto que influye sobre el rendimiento del motor; la misma importancia tiene, por ejemplo, la forma en que los gases son conducidos desde las lumbreras de escape. Desde los primeros días en los motores de varios cilindros, el método más corriente para conducir los gases desde cada una de las lumbreras ha sido el colector de escape, construido en hierro fundido, utilizado hoy en día todavía en la mayoría de los coches de serie, ya que es barato y sumamente eficaz.

No obstante, lo que se considera suficiente para un motor de serie, con frecuencia no es aceptable cuando se busca alto rendimiento. El colector convencional de hierro fundido no puede considerarse un elemento de precisión, ya que sus superficies internas son ásperas, sus conductos no son geométricamente perfectos, y están enfrentados directamente con las lumbreras del motor Ambos factores son opuestos a un buen flujo de los gases, aparte del hecho, de que, por razón de los costes de producción y la consecución de un peso moderado, los codos internos son demasiado pronunciados. Para vencer estas deficiencias inherentes al sistema, incluso los primitivos automóviles de competición iban provistos de un sistema de escape, en el que cada cilindro disponía de su propio tubo de escape. Estos tubos se confrontaban de forma individual con su correspondiente lumbrera, uniéndose después todos en una salida común a cierta distancia. Asimismo, se descubrió que, para el caso de los motores de motocicleta de competición monocilíndricos, un tubo de escape que tuviera la longitud óptima proporcionaba una potencia mayor que la conseguida en una lumbrera de escape libre.

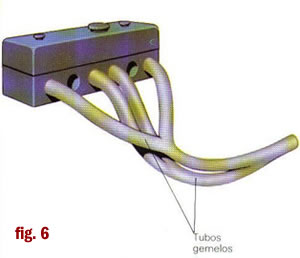

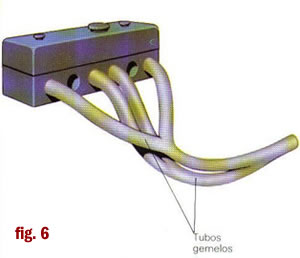

La teoría que apoya este fenómeno es compleja, pero, en esencia, se debe a que cuando una válvula de escape se abre, se inicia el desplazamiento de una onda de presión a lo largo del tubo a la velocidad del sonido; cuando dicha onda llega al extremo abierto se refleja, pero ahora, en forma de onda de aspiración Si dicha onda de aspiración llega a la válvula justo antes de que esta última se cierre al final de período de solapamiento, (cosa que ocurrirá si la longitud del tubo está correctamente relacionada con la velocidad tope del motor), se aspirará una mayor cantidad do mezcla en el cilindro, con lo que se aumentará la potencia en la misma proporción. Este principio es, a todas luces, más difícil de aplicar para un motor de varios cilindros que para uno monocilíndrico, como consecuencia del problema de tener que alojar separadamente un mayor número de tubos. No obstante, se encontró que la puesta a punto por impulsos, tal como se conocía, podía ser viable en un sistema en el que se empacasen los dos ramales de conductos a una cierta distancia crítica de sus válvulas, y los conductos así unidos, a su vez, se volvían a unir emparejándolos con los procedentes de los otros dos cilindros (fig. 6).

fig. 6. Una variedad del sistema de una tubería por cilindro era el de tuberías gemelas.

Estos emparejamientos de tuberías podían incrementar significativamente la potencia del motor.

Si bien los beneficios máximos de una distribución como esta se obtienen principalmente en un sistema sin silenciador, también pueden obtenerse beneficios de potencia en aquellos casos en los que sean necesarios. De ahí, la aparición de sistemas especiales de escape, para alto rendimiento, que inicialmente lanzaron al mercado las empresas de accesorios y tunning, tales como Dawton y Alexander en los años cincuenta y destinados a mejorar el rendimiento de motores convencionales. Algunos fabricantes de automóviles, como Ford, aplicaron estos sistemas para motores deportivos, práctica que han venido siguiendo hasta nuestros días. A principios de los años cuarenta empezaron a aparecer motocicletas provistas de «megáfonos» (fig. 7), conos estrechos en los extremos de los tubos de escape. Su función original era cumplir los reglamentos que determinaban dónde debía acabar el tubo de escape. A continuación se descubrió que el megáfono, si estaba dotado de las proporciones adecuadas, podía aumentar la potencia, aunque generalmente a costa de reducir la gama de velocidades electivas del motor. En consecuencia, se adoptó el uso de megáfonos para los coches de carreras.

fig 7. El clásico sistema de escape con megáfono, en la Norton de Ray Amm 11954.

El megáfono aumentaba la potencia.

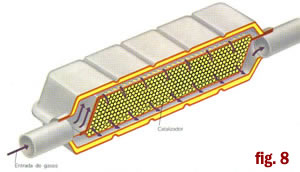

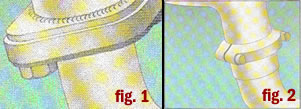

Durante los últimos años, el diseño de sistemas de escape de automóviles ha estado sometido a dos influencias nuevas y de especial interés. Una de estas ha sido el énfasis dado a la reducción de la contaminación atmosférica procedente de los escapes de vehículos y la otra es la adopción cada vez mayor del sistema de turbo alimentación para aumentar la potencia. La Comunidad Económica Europea,

con sus normativas para controlar la emisión de gases de escape , y la agencia de los E.E.U.U para la Protección del Medio Ambiente, han sido la fuerza motriz tras el desarrollo de los catalizadores (fig. 8) que eliminan gran parte del monóxido de carbono, y otros gases contaminantes, lanzados por los automóviles a la atmósfera.

fig 8. Un catalizador. Estos han sido desarrollados principalmente en Europa y E.E.U.U.

para combatir el creciente problema de la contaminación atmosférica.

El catalizador es un componente del sistema de escape que se ubica antes del 1er silenciador y cuya misión es convertir los gases contaminantes en gases inocuos. Esta pieza consiste de una cerámica recubierta por metales preciosos. El motor luego de la combustión expulsa entre otros gases CO (monóxido de carbono), que es un gas muy tóxico para el medio ambiente. En cuanto el CO entra al catalizador se produce una reacción química que lo transforma en CO2 (dióxido de carbono), que es un gas menos contaminante para el medio ambiente.

fig 1. Algunos automóviles tienen colectores de escape con una brida a la que se atornilla directamente el tubo. A menudo hay una junta entre ambos.

fig 1. Algunos automóviles tienen colectores de escape con una brida a la que se atornilla directamente el tubo. A menudo hay una junta entre ambos.